自动插件机操作员日常操作规范

标准自动插件机操作人员的实际操作、日常工作重点、产品质量和设备安全的实际操作

1.工作前

(1)工作前,检查设备的安全性,工作服和夹具的完整性,是否有异常现象。

(2)了解插件机的制造工作流程、制造型号、电子元件和电路板是否与第一个样品一致。

③白班工作交接的插件状况。

2.下班后

(1)检查第一个自动插件机的软件标点位置是否合适,并检查电路板和元器件质量是否符合要求。

a:元器件插件的成型情况(是否存在浮高、翘起、脚飞、零件破损、移位等安全隐患)。

原件的脚长是否符合要求。如有异常,立即通知组长或执法人员判断是否需要检修或调整。如果没有异常,可以进行所有正常生产。

(2)所有正常制造

③在制造业

b:如果同一个零件中有多次次不良插件形成,应立即通知技术工程师进行校准

c:如果在几个原件插件机中有几个潜在的软件安全隐患,立即通知技术工程师查询

(4)当制造后需要拆卸料带时,首先确定电路板插件规格是否与第一个样品一致。然后到分拣机构的成品放置区,将同样的材料带回制造。如果要更换跳线板,还应检查泄漏线的等级是否与第一个样品标识上的等级一致。

⑤拆链夹时,要注意小批量的正确方法,防止大批量生产的反方向。

⑥当料夹需要拆除和更换,边角料最后一次被堵塞时,先制造一个点,然后按停止按钮,使机器设备减速,并与第一个样品一起检查,以确定在该点插入的部件的尺寸、规格和型号是否与第一个样品上的相同,以防止移位。与第一个样品不同,需要立即标记并调整料带。

一切都可以从零开始正常生产,直到与第一个样品一致。

⑦在制造过程中,如果出现零件掉落或软件成型不良的情况,必须立即用毛刷工具对不良零件进行标记。

⑧所有自动插件机正常生产制造中出现异常,导致插件机设备不能正常运行(如机器维修、停电、换线等)。),操作员应在每日报告上记录异常的时间和原因。

⑨掌握正确合理的取放牌照的专业技能,减少和避免电路板和原件报废的概率。

⑩以合理使用自动插件机设备操作,不铺张浪费设备效率为总体目标,进而提高自身机械设备的生产率,达到提高生产能力的目的。

下班前五分钟:

(1)下班前五分钟,可以清理自动插件机机器,清除剩余材料,并将专用工具、制造条件和机械设备移交给下一个工作人员。

(2)工作交接准确,明确工作对象,提前做好下班准备。

从手工到自动,立式插件机如何重塑小家电行业插件工艺

从手工到自动,立式插件机如何重塑小家电行业插件工艺

优化成本效益:为什么立式插件机是您的最佳投资?

优化成本效益:为什么立式插件机是您的最佳投资?

2025年插件机选购指南——选择适合的自动插件机设备?

2025年插件机选购指南——选择适合的自动插件机设备?

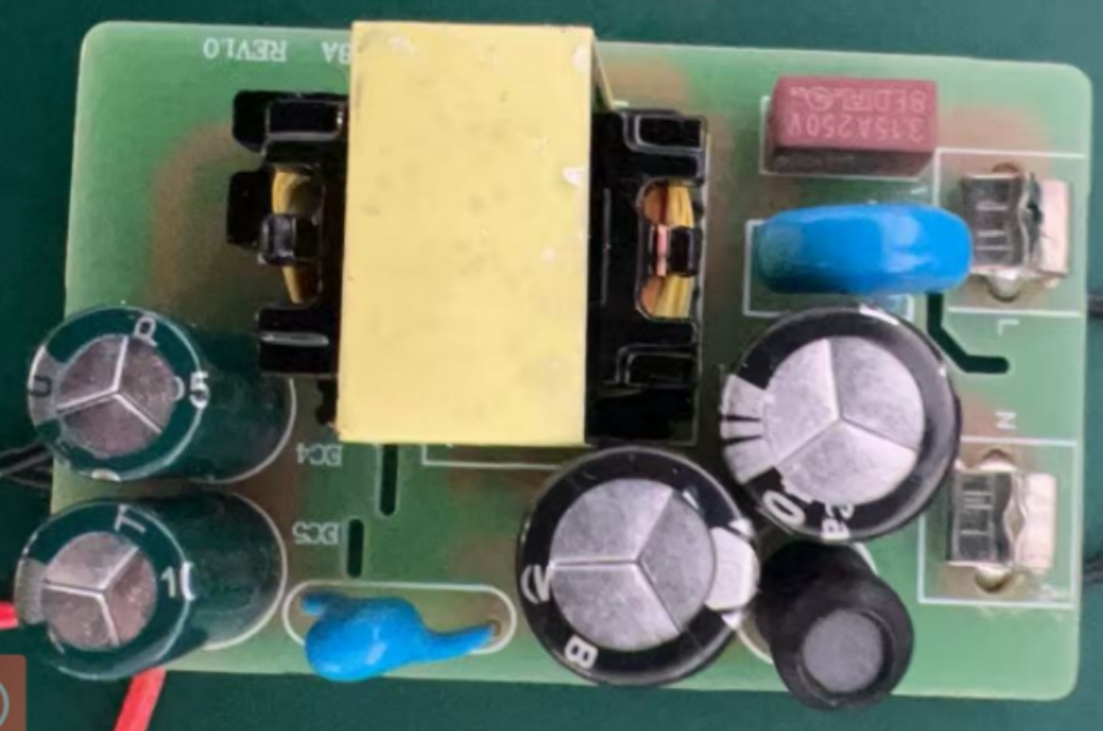

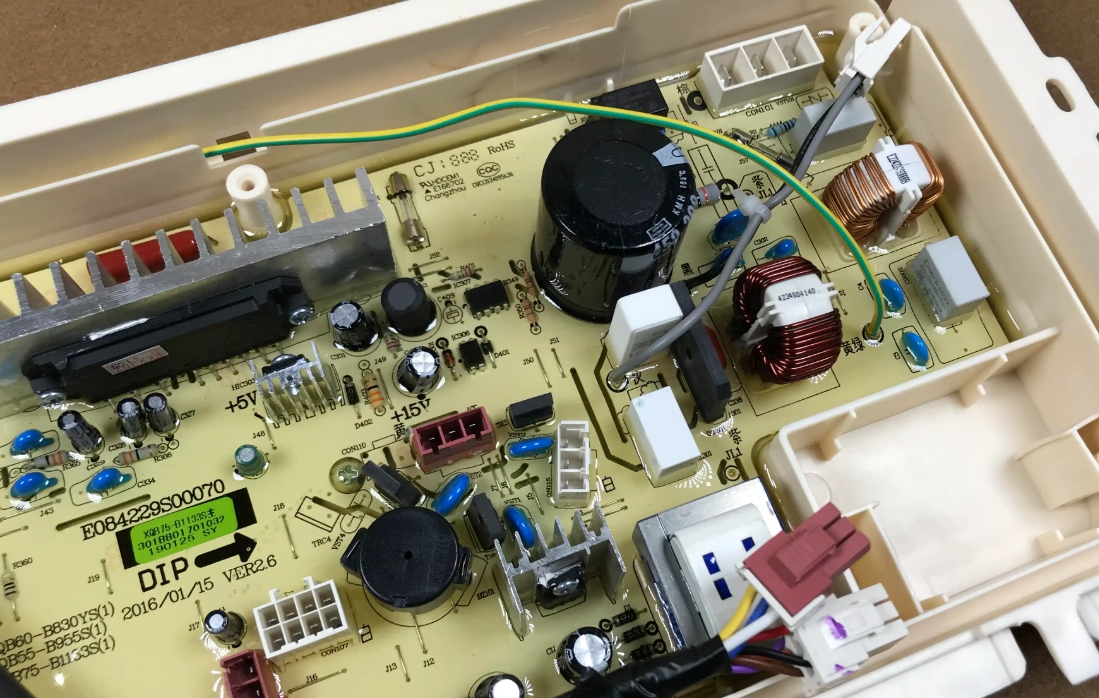

洗衣机电路板的关键组成部分与插件机的作用

洗衣机电路板的关键组成部分与插件机的作用