高速风筒SMT生产中重要设备有哪些

在高速风筒SMT(表面贴装技术)生产线上,涉及的关键设备多种多样,每一种设备都在整个生产过程中起着至关重要的作用。以下是高速风筒SMT生产中的重要设备及其功能概述:

一、自动化设备

1. 自动上板机(Loader)

功能:将PCB板自动送入生产线,减少人工干预,提高生产效率。

2. 自动下板机(Unloader)

功能:将完成SMT工艺的PCB板自动收集,方便后续处理。

二、焊膏印刷设备

3. 锡膏印刷机(Solder Paste Printer)

功能:将焊膏精确地印刷到PCB板上的焊盘区域,为后续元器件的贴装提供焊接材料。

重要性:印刷质量直接影响焊接效果,需保证精度和一致性。

三、贴装设备

4. 高速贴片机(High-Speed Placement Machine)

功能:将表面贴装元器件(如电阻、电容、IC等)快速而精确地贴装到PCB板上。

重要性:贴装速度和精度决定了整个生产线的效率和产品质量。

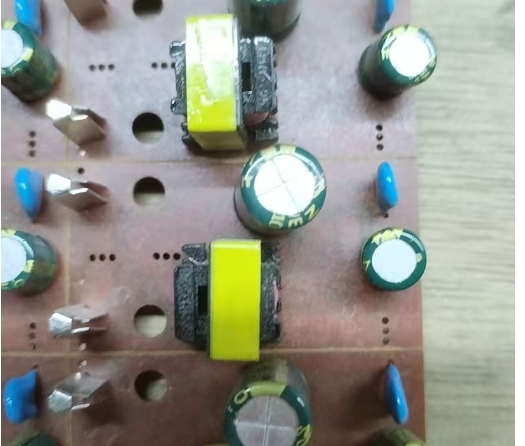

四、插件设备

5. 插件机(Insertion Machine)

功能:将通孔元器件(如电解电容、连接器等)精确插入到PCB的通孔中,替代手工插装,提升生产效率。

重要性:插件机的使用减少了人工操作,提高了生产效率和一致性,特别适用于需要大量通孔元器件的产品。

五、焊接设备

6. 回流焊炉(Reflow Oven)

功能:通过加热使焊膏熔化并将元器件焊接到PCB板上,完成焊接过程。

重要性:温度曲线的控制至关重要,以确保焊点质量和可靠性。

7. 波峰焊机(Wave Soldering Machine)

功能:主要用于通孔元器件的焊接,通过将PCB板通过熔融的焊料波峰来完成焊接。

重要性:对于大量使用通孔元器件的PCB板,波峰焊接能提高焊接效率和质量。

六、检测设备

8. 自动光学检测设备(AOI, Automated Optical Inspection)

功能:使用光学系统检查PCB板上的焊点和元器件位置,检测焊接缺陷和贴装错误。

重要性:早期发现并纠正缺陷,确保生产质量。

9. X射线检测设备(X-Ray Inspection System)

功能:通过X射线检查焊点内部结构,尤其适用于BGA(球栅阵列)等底部焊点元器件。

重要性:检测肉眼和AOI无法发现的内部焊接问题。

10. 在线测试设备(ICT, In-Circuit Test)

功能:通过电气测试,检查每个电路的电性能,确保所有元器件和电路都正常工作。

重要性:确保产品功能正确,降低返工率和产品失效率。

七、辅助设备

11. 自动点胶机(Glue Dispenser)

功能:在需要的位置点涂胶水,固定元器件以防止在回流焊接过程中移动。

重要性:确保元器件在焊接过程中保持准确位置。

12. 分板机(Depaneling Machine)

功能:将拼板形式的PCB分割成单独的电路板,适用于大批量生产。

重要性:提高生产效率,减少人工分板造成的损伤和误差。

13. 返修台(Rework Station)

功能:用于手动修复检测出的缺陷,如更换错误元器件或修补焊接不良。

重要性:提高成品率,减少报废。

八、环境控制设备

14. 防静电设备(ESD Protection)

功能:保护电子元器件免受静电损伤,包括防静电地板、防静电手环和防静电工作服等。

重要性:静电防护对于敏感电子元器件至关重要。

15. 环境监控系统

功能:监控和调节生产环境中的温度、湿度和洁净度,确保生产条件稳定。

重要性:环境控制直接影响焊接质量和电子元器件的可靠性。

高速风筒SMT生产线的高效运作依赖于上述关键设备的协同工作。从自动化上下板、精确的焊膏印刷、高速贴装、可靠的回流焊接、精确的插件操作,到严格的质量检测,每一个环节都是保证生产效率和产品质量的重要组成部分。通过选择合适的设备和优化生产流程,企业可以有效提升生产能力,降低成本,确保产品的高可靠性和一致性。

优化成本效益:为什么立式插件机是您的最佳投资?

优化成本效益:为什么立式插件机是您的最佳投资?

2025年插件机选购指南——选择适合的自动插件机设备?

2025年插件机选购指南——选择适合的自动插件机设备?

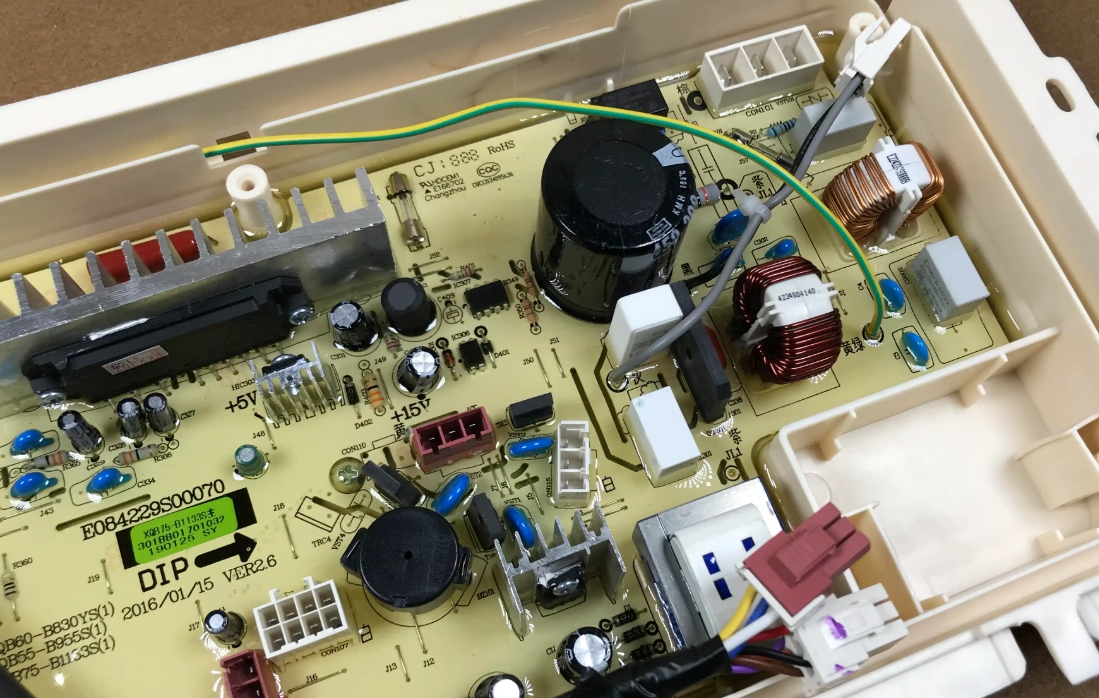

洗衣机电路板的关键组成部分与插件机的作用

洗衣机电路板的关键组成部分与插件机的作用

弹片插件机的出现解决了弹片插装难题

弹片插件机的出现解决了弹片插装难题