异形元件无忧:专为复杂设计打造的定制异形插件机解决方案

随着电子产品设计日益复杂化,异形元件的应用越来越广泛。传统的插件机在处理这些异形元件时常常力不从心,这时,定制异形插件机应运而生,为复杂设计提供了完美的解决方案。本文将探讨定制异形插件机如何解决异形元件的插装难题,助力企业实现高效、可靠的生产。

一、异形元件的挑战

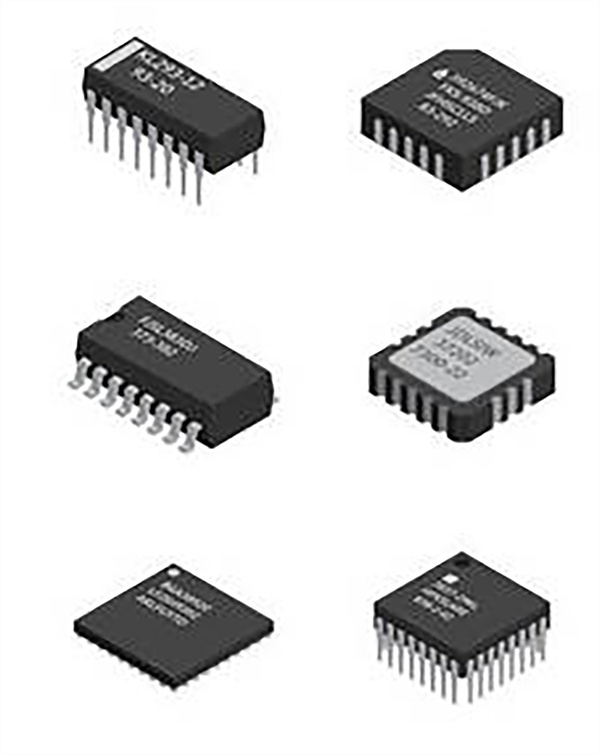

1. 不规则形状

异形元件通常具有不规则形状,与标准元件相比,难以通过传统的插件机进行精确插装。这种不规则性要求设备具备更高的灵活性和精度。

2. 多样化尺寸

异形元件的尺寸多样,从微小到大型,各种尺寸都可能出现。这对设备的适应能力和供料系统提出了更高要求。

3. 特殊插装要求

一些异形元件可能需要特定的插装角度或深度,甚至需要在特定的环境条件下操作。这增加了插装过程的复杂性,传统设备难以满足这些特殊要求。

二、定制异形插件机的优势

1. 高度灵活的设计

定制异形插件机可以根据不同元件的形状和尺寸进行专门设计。通过灵活的夹具和可调节的插装头,设备能够适应各种异形元件的插装需求,确保每个元件都能精准插装。

2. 多功能供料系统

定制插件机配备多功能供料系统,能够处理各种包装形式的元件,如编带、托盘、散装等。供料系统的多样性和灵活性保证了设备在处理异形元件时的高效和稳定。

3. 精确的视觉识别

先进的视觉识别系统是定制异形插件机的核心。通过高分辨率摄像头和图像处理算法,设备能够精确识别和定位异形元件,确保每个插装步骤的准确性。这种高精度的识别技术是实现高品质插装的关键。

4. 自动化控制与智能调节

定制异形插件机采用先进的自动化控制系统,能够根据元件的具体需求,自动调整插装参数和流程。智能化的控制系统不仅提高了生产效率,还减少了人为操作带来的误差和不稳定因素。

三、定制解决方案的实施步骤

1. 需求分析

在实施定制异形插件机解决方案之前,首先需要进行详细的需求分析。了解客户的具体需求,包括元件类型、生产量、插装要求等。通过深入沟通和调研,确定设备的设计方向和功能需求。

2. 方案设计

根据需求分析的结果,进行方案设计。包括设备的结构设计、供料系统设计、视觉识别系统设计等。方案设计阶段需要充分考虑设备的灵活性和扩展性,确保能够应对未来可能出现的需求变化。

3. 制造与测试

方案设计完成后,进入设备制造阶段。在制造过程中,严格控制每个环节的质量,确保设备的高品质。制造完成后,进行全面的测试和调试,验证设备的性能和稳定性,确保其能够满足实际生产需求。

4. 安装与培训

设备制造和测试完成后,进行现场安装和调试。确保设备在客户生产线上的正常运行。安装完成后,对操作人员进行专业培训,使其熟悉设备的操作和维护流程,确保设备的高效使用。

5. 维护与支持

设备投入使用后,提供持续的维护和技术支持。定期进行设备检查和保养,及时解决客户在使用过程中遇到的问题,确保设备的长期稳定运行。

定制异形插件机作为应对复杂设计和异形元件插装的利器,为电子制造企业提供了高效、可靠的解决方案。通过灵活设计、多功能供料、精确识别和智能控制,定制异形插件机能够应对各种挑战,助力企业提升生产效率和产品质量。面对日益复杂的电子产品设计,选择定制异形插件机,是企业实现高效生产和品质保障的明智之选。

从手工到自动,立式插件机如何重塑小家电行业插件工艺

从手工到自动,立式插件机如何重塑小家电行业插件工艺

优化成本效益:为什么立式插件机是您的最佳投资?

优化成本效益:为什么立式插件机是您的最佳投资?

2025年插件机选购指南——选择适合的自动插件机设备?

2025年插件机选购指南——选择适合的自动插件机设备?

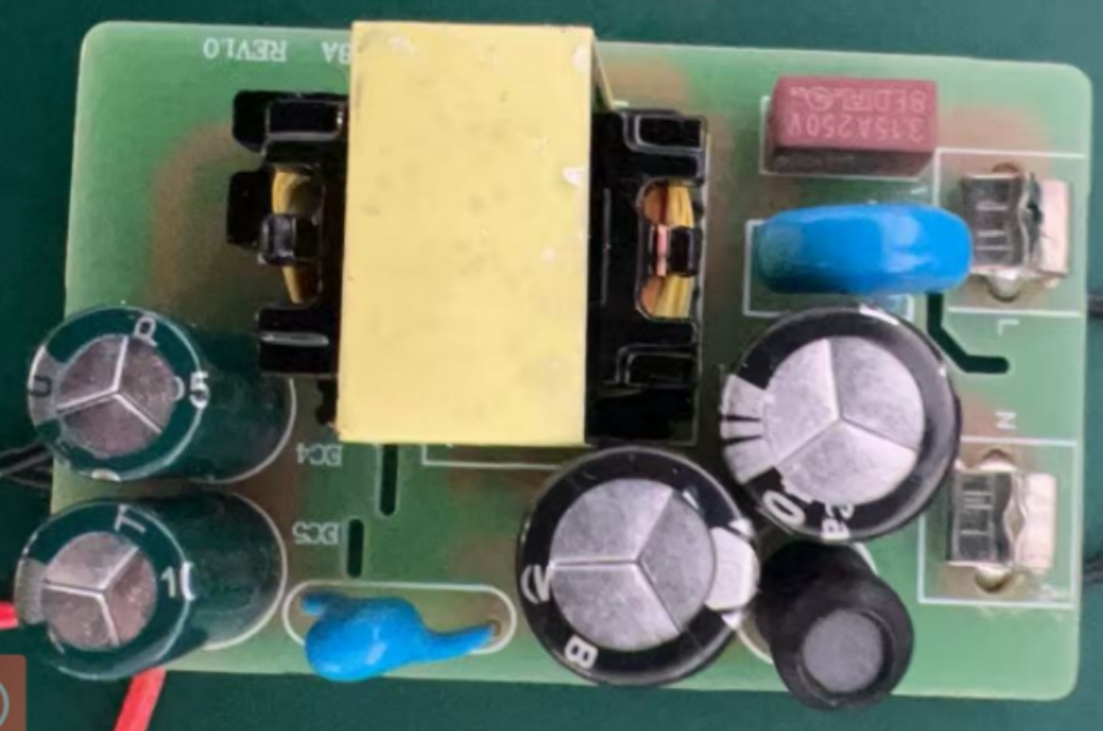

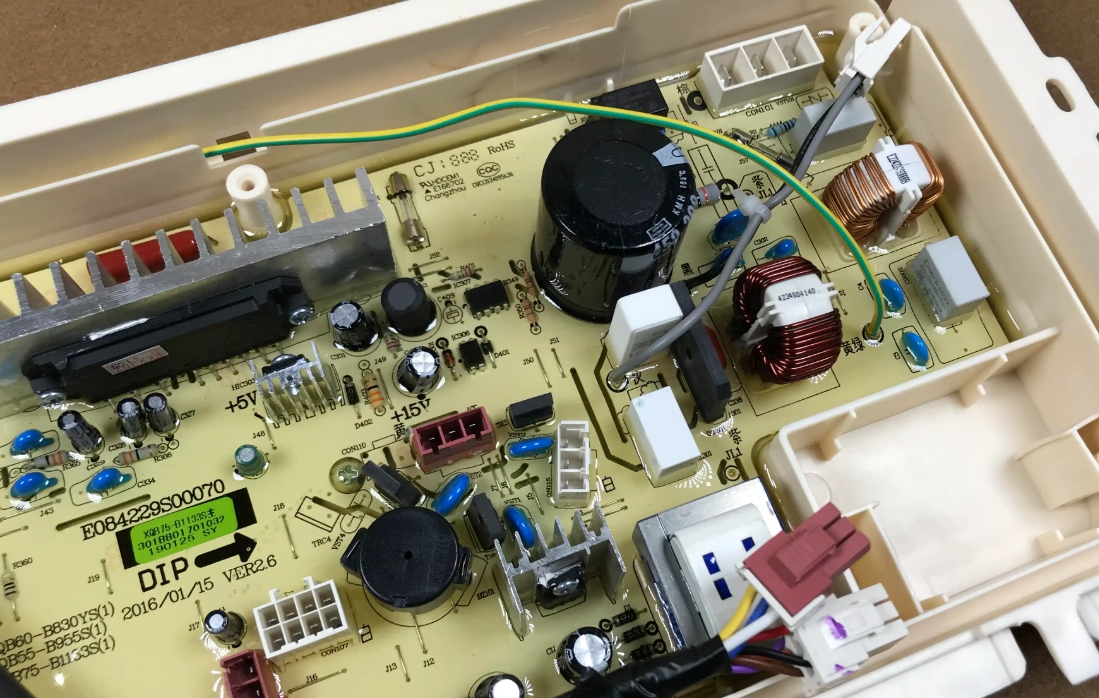

洗衣机电路板的关键组成部分与插件机的作用

洗衣机电路板的关键组成部分与插件机的作用