异形元件挑战与对策:异形插件机的定制化解决方案

在电子制造业的快速发展中,异形元件的使用越来越广泛,从非标准尺寸的芯片、特殊形状的传感器到定制化的连接器,它们在提升产品性能和创新设计中起着至关重要的作用。然而,这些非传统形状的元件也给传统自动化装配线带来了前所未有的挑战。本文将深入探讨异形元件在插装过程中遇到的主要难题,并揭示异形插件机如何通过定制化解决方案克服这些障碍,推动电子组装技术的边界。

异形元件的挑战

定位难度:不同于标准元件的规则外形,异形元件的不规则形状增加了精准定位的难度,稍有偏差就可能导致焊接不良或功能失效。

插装复杂性:特殊形状要求特殊的插装方式,传统插件机往往无法适应这些复杂需求。

兼容性问题:异形元件的多样性要求装配设备具有高度的灵活性和广泛的兼容性,这在标准化的生产线中难以实现。

成本与效率平衡:定制化生产往往伴随着成本上升,如何在保证产品质量的同时,维持生产效率和成本效益,是制造商面临的一大挑战。

定制化异形插件机的对策

1. 高级视觉识别系统

采用高精度视觉识别技术,结合3D成像与智能算法,实现对异形元件的快速识别与精确定位,即使是最微妙的形状差异也能准确捕捉。

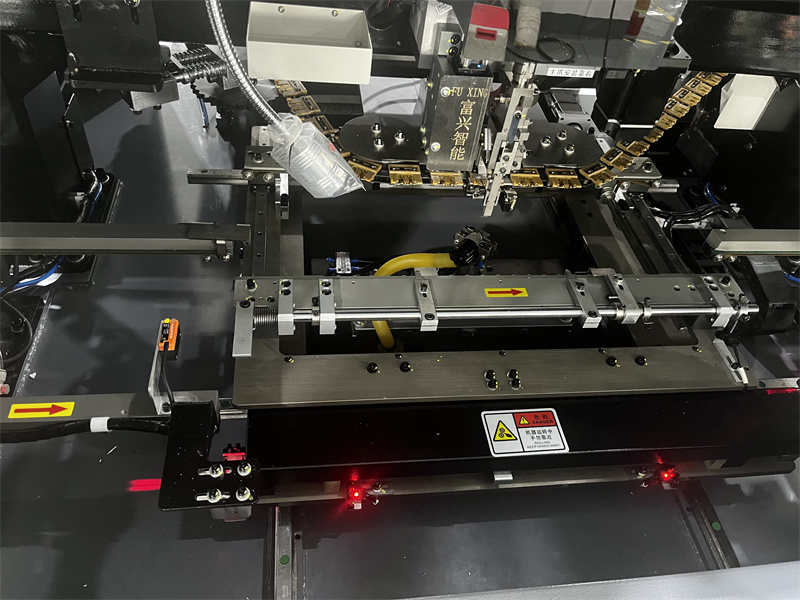

2. 模块化与可编程设计

通过模块化设计,异形插件机可以根据不同元件的尺寸和形状快速更换插装头和夹具,同时,强大的软件支持使得设备能够针对每种元件进行个性化的插装程序编写,增加生产灵活性。

3. 动态调整与自适应技术

集成传感器和智能控制系统,使插件机能够根据实际插装过程中的反馈动态调整动作,确保每次插装的准确性和一致性,即使在面对复杂元件时也能保持高效稳定。

4. 数据驱动的优化

利用物联网和大数据技术,收集并分析生产数据,不断优化插装策略和设备参数,减少错误率,提高整体生产效率和质量控制水平。

5. 综合成本考量与投资回报

虽然初期投入较高,但通过提高一次成功率、减少人工干预和提高生产线的整体效率,长期来看,定制化异形插件机能够显著降低生产成本,加速产品上市时间,从而获得更高的投资回报率。

面对异形元件带来的挑战,定制化异形插件机通过技术革新和智能化设计,为电子制造行业提供了一条可行且高效的解决方案路径。这些创新不仅解决了当前的生产难题,更为未来的电子产品研发和制造开启了无限可能,推动整个行业向更高端、更个性化的方向发展。随着技术的不断进步和应用的不断拓展,异形插件机将成为促进电子制造业转型升级的重要力量。

优化成本效益:为什么立式插件机是您的最佳投资?

优化成本效益:为什么立式插件机是您的最佳投资?

2025年插件机选购指南——选择适合的自动插件机设备?

2025年插件机选购指南——选择适合的自动插件机设备?

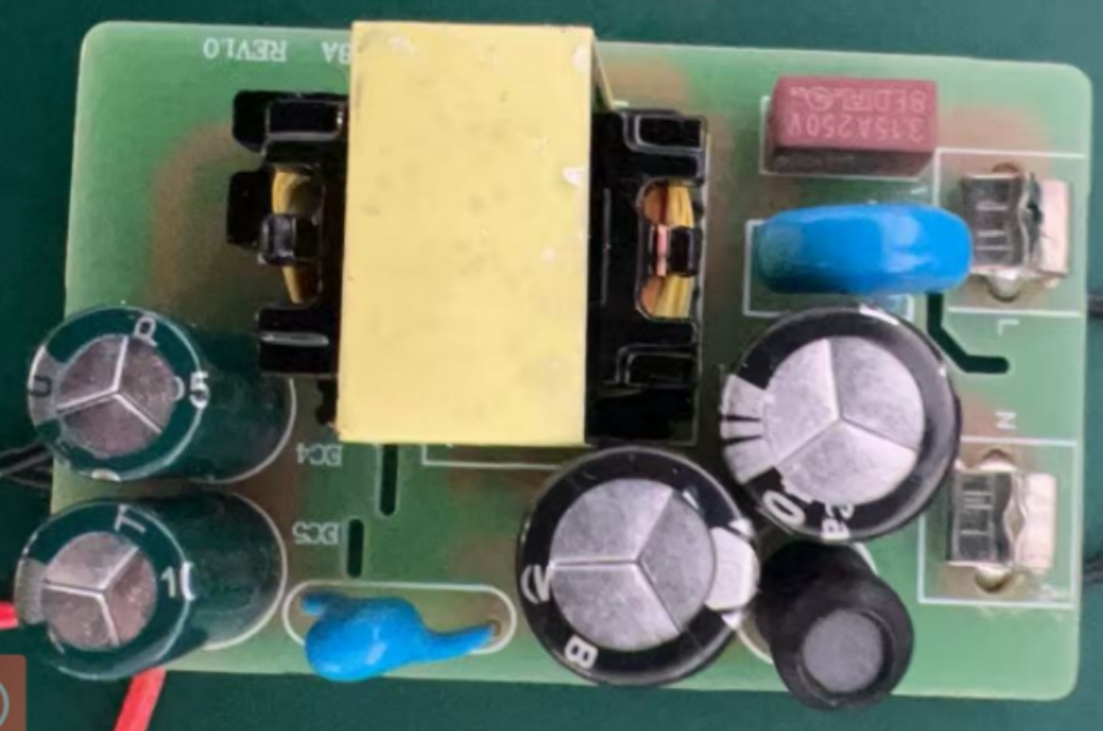

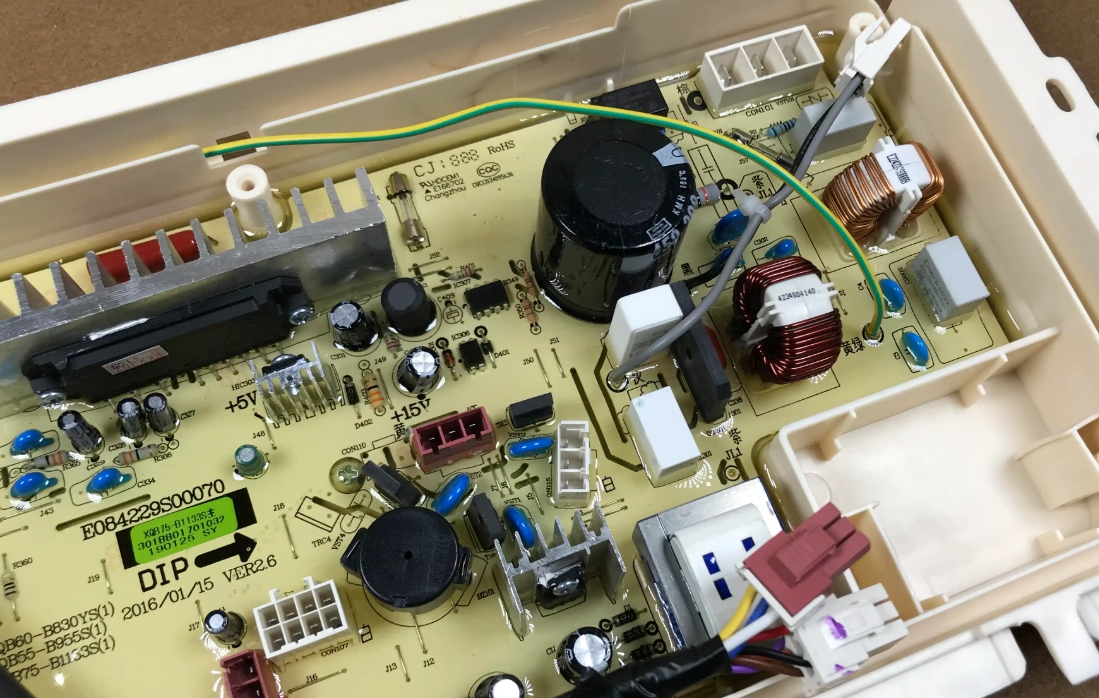

洗衣机电路板的关键组成部分与插件机的作用

洗衣机电路板的关键组成部分与插件机的作用

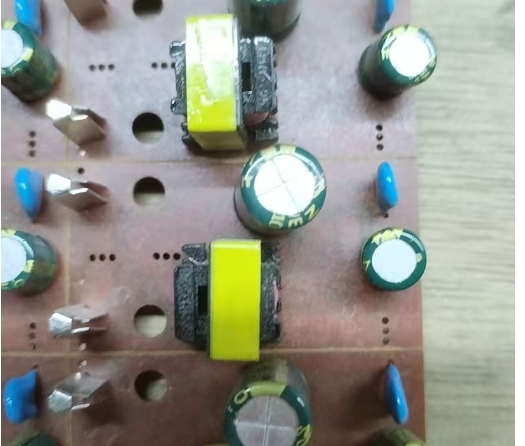

弹片插件机的出现解决了弹片插装难题

弹片插件机的出现解决了弹片插装难题