智能制造的智慧眼:视觉识别技术在插件机中的最新应用

在现代智能制造中,视觉识别技术作为“智慧眼”,在插件机中的应用越来越广泛。通过视觉识别技术,插件机不仅能够提高生产效率,还能确保高精度和高质量的电子元器件插装。本文将探讨视觉识别技术在插件机中的最新应用及其对智能制造的深远影响。

一、视觉识别技术的基本原理

视觉识别技术通过摄像头获取图像,再利用图像处理算法对图像进行分析,从而识别出目标对象的位置、形状和特征。在插件机中,视觉识别系统主要用于定位电路板和电子元器件,确保每个元器件能够精确插装到指定位置。

二、视觉识别技术在插件机中的应用

1. 高精度定位

视觉识别系统能够实时监控电路板和元器件的位置,通过高速摄像头捕捉图像,并利用图像处理算法进行分析,精确定位每个插装点。这种高精度定位有效避免了传统手工插装中可能出现的偏移和误差,确保了每个元器件都能精确无误地插装到指定位置。

2. 自动校正

在插件机操作过程中,电路板和元器件可能会由于各种原因发生微小的位移。视觉识别系统能够实时检测这些位移,并通过反馈机制自动校正插装头的位置,保证插装过程的稳定性和精确性。

3. 缺陷检测

视觉识别技术还具备缺陷检测功能,能够在插装过程中实时检测电路板和元器件的缺陷,如破损、错位、漏装等。一旦发现缺陷,系统会立即报警并停机,避免次品进入下一生产环节,提高了产品的整体质量。

4. 智能识别

随着人工智能技术的发展,视觉识别系统具备了智能学习和识别能力。通过大数据分析和机器学习,系统能够识别不同类型和规格的电子元器件,并根据生产需求自动调整插装参数,提高了生产的灵活性和效率。

三、视觉识别技术在插件机中的优势

1. 提高生产效率

视觉识别系统的高精度和高速处理能力,使得插件机能够在短时间内完成大量电子元器件的插装,显著提高了生产效率。同时,自动校正和缺陷检测功能减少了人为干预,进一步提高了生产线的自动化水平。

2. 确保产品质量

高精度定位和缺陷检测功能,确保了每个元器件都能准确插装,避免了因偏移和错误导致的质量问题。通过实时监控和自动校正,视觉识别系统能够有效提高产品的一致性和可靠性,保证了高质量的生产输出。

3. 降低生产成本

视觉识别系统减少了手工操作的依赖,降低了人工成本。同时,自动化和智能化功能减少了材料浪费和返工情况,降低了生产成本。高效的生产流程和稳定的产品质量,也提升了整体经济效益。

4. 提升柔性生产能力

视觉识别技术使得插件机具备了更高的柔性生产能力。智能识别和自动调整功能,使得生产线能够快速适应不同类型和规格的产品需求,满足市场的多样化和个性化需求。

视觉识别技术作为智能制造的“智慧眼”,在插件机中的应用极大地提升了生产效率和产品质量。通过高精度定位、自动校正、缺陷检测和智能识别,视觉识别系统实现了复杂电子元器件的精准插装,为智能制造注入了新的活力。未来,随着技术的不断进步,视觉识别技术将在智能制造中发挥更加重要的作用,引领制造业迈向更加智能化、高效化的新时代。

优化成本效益:为什么立式插件机是您的最佳投资?

优化成本效益:为什么立式插件机是您的最佳投资?

2025年插件机选购指南——选择适合的自动插件机设备?

2025年插件机选购指南——选择适合的自动插件机设备?

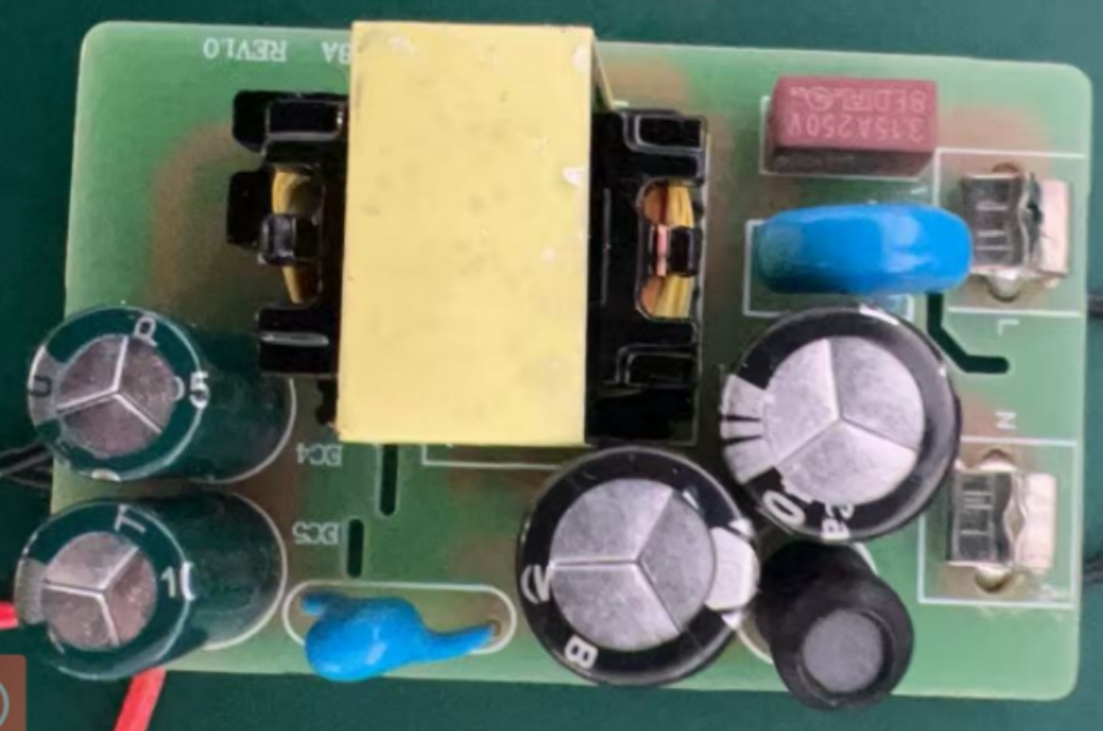

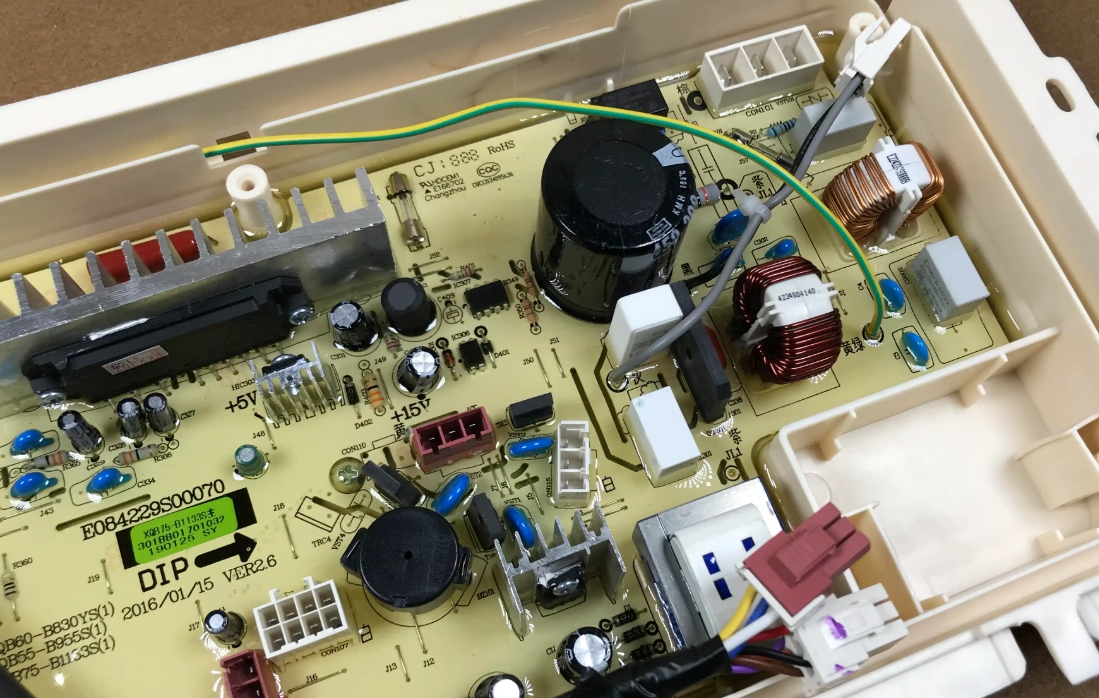

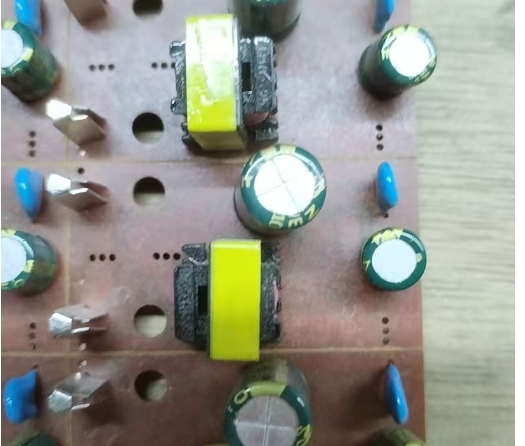

洗衣机电路板的关键组成部分与插件机的作用

洗衣机电路板的关键组成部分与插件机的作用

弹片插件机的出现解决了弹片插装难题

弹片插件机的出现解决了弹片插装难题