立式插件机是否能够提高电机驱动器的响应速度和效率

立式插件机在提高电机驱动器的响应速度和效率方面确实发挥着重要作用。以下是具体的方法和步骤:

提升响应速度

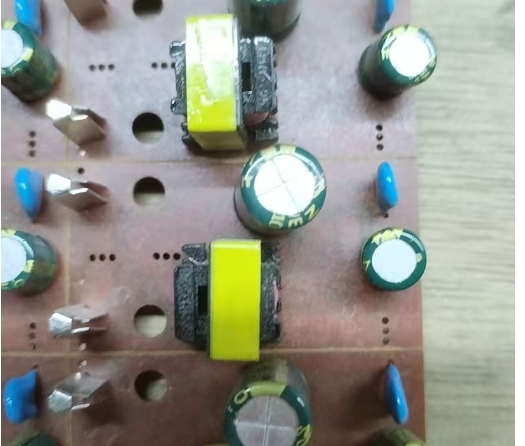

精确的元件定位:

立式插件机能够确保所有元件精确无误地插入电路板,减少了因元件错位导致的性能损失。

精确的元件位置有助于减少线路长度和交叉,从而降低寄生效应,提高信号传输速度。

优化元件布局:

插件机可以通过精确控制元件的布局,减少元件间的距离,从而降低寄生电感和电容的影响。

减少这些寄生效应有助于提高信号传输的速度,进而提高电机驱动器的响应速度。

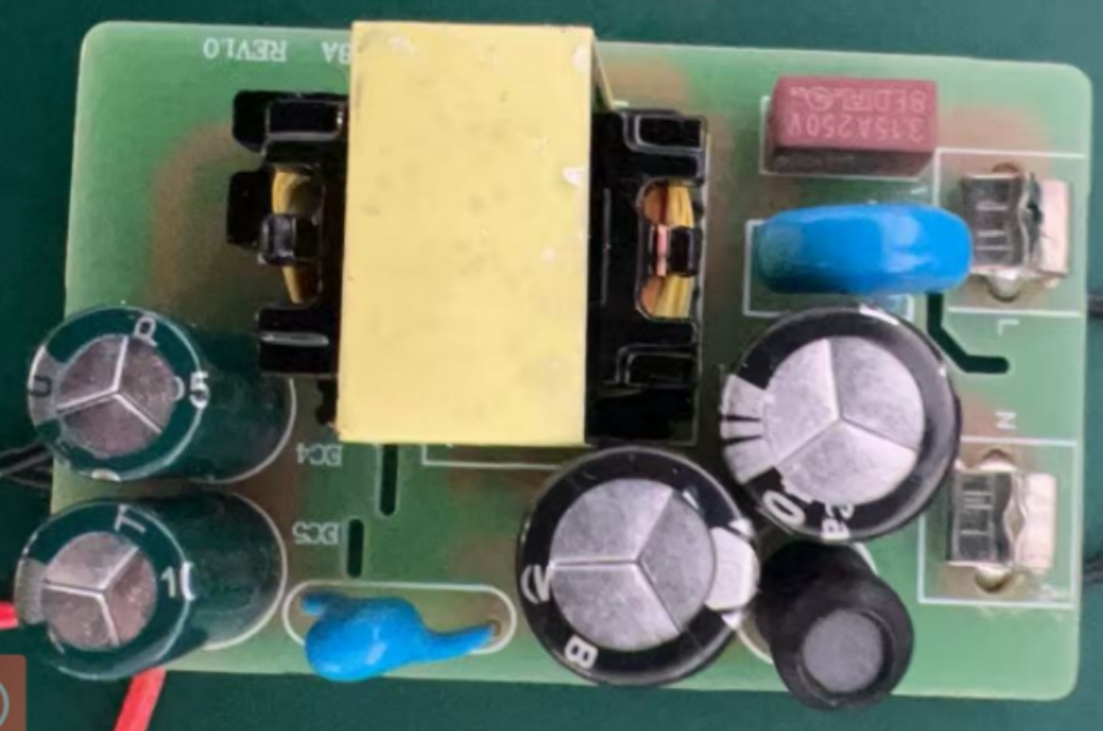

提高电源模块效率:

自动插件机能够确保电源模块的元件精确装配,减少电源损耗,提高电源模块的效率。

高效的电源模块有助于提高电机驱动器的整体性能,从而加快其响应速度。

强化信号处理能力:

通过精确安装信号处理元件,如模数转换器(ADC)和数模转换器(DAC),立式插件机有助于提高信号处理的精度。

精确的信号处理能力对于实现高速数据采集和控制至关重要。

增强抗干扰能力:

通过插件机精确控制滤波元件和屏蔽元件的安装位置,可以有效减少外部干扰对电机驱动器的影响。

增强抗干扰能力有助于提高电机驱动器在复杂环境下的响应速度。

提升效率

高精度元件装配:

精确的元件位置有助于减少线路长度和交叉,从而降低寄生效应,提高整体电路的效率。

减少寄生电感和电容的影响有助于降低能量损失,提高电机驱动器的效率。

优化元件布局:

通过减少元件间的距离,立式插件机能够减少不必要的线路连接,从而降低能耗。

优化的布局有助于提高电机驱动器的整体效率。

减少热敏电阻阻值:

立式插件机可以确保热敏电阻的精确安装,优化温度补偿电路,进一步提高电机驱动器的效率。

通过减少热敏电阻阻值,可以降低温度补偿电路中的功耗。

增大分压取样电阻阻值:

精确安装分压取样电阻有助于降低开关损耗,尽管这可能会增加固定损耗。

通过优化设计,可以平衡这两种损耗,从而提高整体效率。

加强变压器制作工艺:

立式插件机可以确保变压器绕组和磁芯的精确装配,减小漏感,从而减少能量损失。

通过减少漏感,可以降低电机驱动器在开关过程中的能量损失,提高效率。

采用有源缓冲器:

在某些设计中,可以使用立式插件机安装有源缓冲器,实现零电压开关(ZVS)或零电流开关(ZCS),从而减少开关损耗。

有源缓冲器有助于在轻负载条件下保持较高的效率。

立式插件机通过精确的元件定位、优化元件布局、提高电源模块效率、强化信号处理能力、增强抗干扰能力等多种方式,不仅提高了电机驱动器的响应速度,还提升了其整体效率。这些改进对于确保电机驱动器在实际应用中能够高效且快速地响应控制命令至关重要。随着技术的进步,未来的立式插件机将进一步优化这些功能,为电机驱动器制造带来更大的效益。

优化成本效益:为什么立式插件机是您的最佳投资?

优化成本效益:为什么立式插件机是您的最佳投资?

2025年插件机选购指南——选择适合的自动插件机设备?

2025年插件机选购指南——选择适合的自动插件机设备?

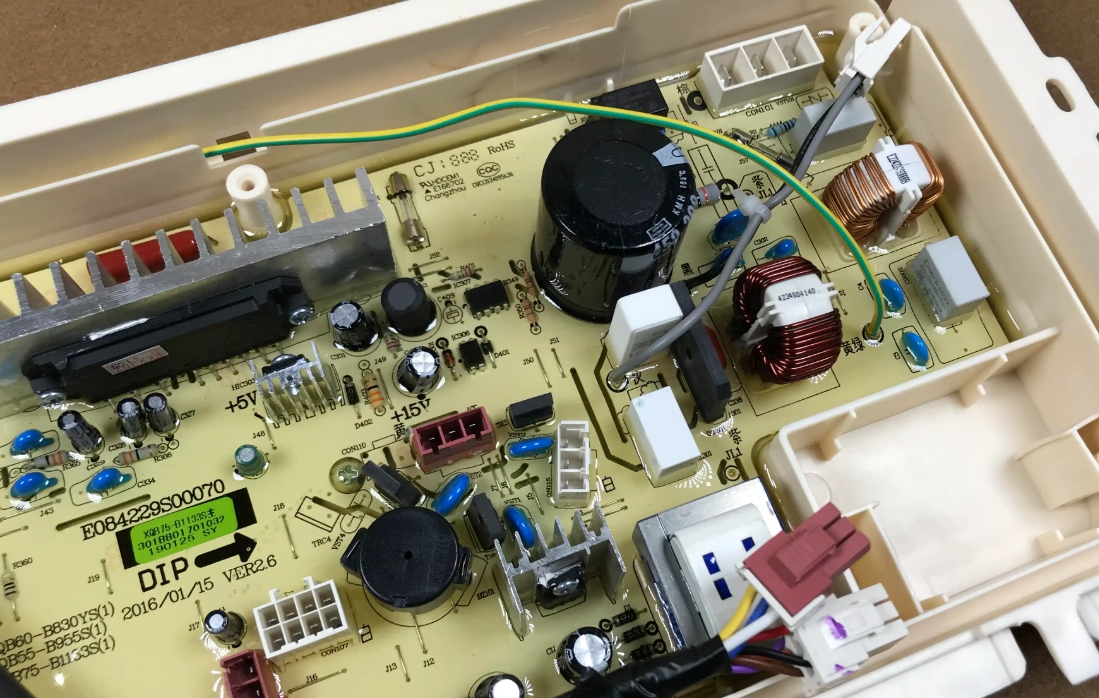

洗衣机电路板的关键组成部分与插件机的作用

洗衣机电路板的关键组成部分与插件机的作用

弹片插件机的出现解决了弹片插装难题

弹片插件机的出现解决了弹片插装难题