插件机在提高产品质量方面有何独特之处?

插件机在提高产品质量方面展现出其独特的价值,这主要得益于以下几个方面:

高精度装配:

插件机采用高精度的定位系统,确保电子元件能够准确无误地插入到电路板的指定位置,减少了因位置不准确导致的电路故障。

通过机械臂的精细控制,元件可以被放置得非常精确,避免了人工操作中可能出现的微小偏差。

一致性与标准化:

自动化插件过程确保了每个产品在装配阶段的一致性和标准化,减少了批次间产品质量的波动。

无论是元件的间距还是插入深度,插件机都能够保持高度一致,这对于提高电路板的可靠性和性能至关重要。

实时检测与反馈:

插件机通常配备有在线检测系统,能够在插件过程中实时检查元件的位置和方向是否正确,一旦发现错误,立即停止或修正。

这种即时反馈机制有助于确保每个电路板的质量,减少了后期的测试和返工成本。

减少人为错误:

人工插件容易受到操作员技能、疲劳程度和注意力分散的影响,而插件机则能够持续保持高水准的装配质量,不受人为因素干扰。

通过减少人为错误,插件机提高了电路板的一次通过率,降低了不良品率。

材料处理的优化:

插件机能够高效地处理和存储元件,避免了元件在搬运过程中的损坏,保证了使用的元件始终处于最佳状态。

正确的材料处理流程确保了元件在装配前没有物理损伤或性能下降,从而提高了最终产品的质量。

数据跟踪与分析:

插件机能够收集和记录生产过程中的数据,如元件使用情况、设备状态和生产效率等。

这些数据可以用于追溯和分析生产过程,发现和解决潜在问题,提高产品质量的一致性。

维护与校准:

插件机定期的维护和校准确保了设备的精度和稳定性,这是持续生产高质量产品的基础。

通过预防性维护和定期校准,插件机能够保持长期的高性能,避免因设备老化或磨损导致的产品质量问题。

智能检测与反馈:

现代插件机集成了智能检测系统,能够识别元件的种类、方向和状态,确保只有正确的元件被正确地插入。

这种智能检测能力减少了生产中的不确定性和错误,进一步提高了产品质量。

插件机通过其高精度装配、一致性与标准化、实时检测与反馈、减少人为错误、优化材料处理、数据跟踪与分析、维护与校准以及智能检测与反馈等功能,显著提高了电路板等电子产品的装配质量和可靠性。这些特性使得插件机成为提高电子产品生产质量的关键工具。

优化成本效益:为什么立式插件机是您的最佳投资?

优化成本效益:为什么立式插件机是您的最佳投资?

2025年插件机选购指南——选择适合的自动插件机设备?

2025年插件机选购指南——选择适合的自动插件机设备?

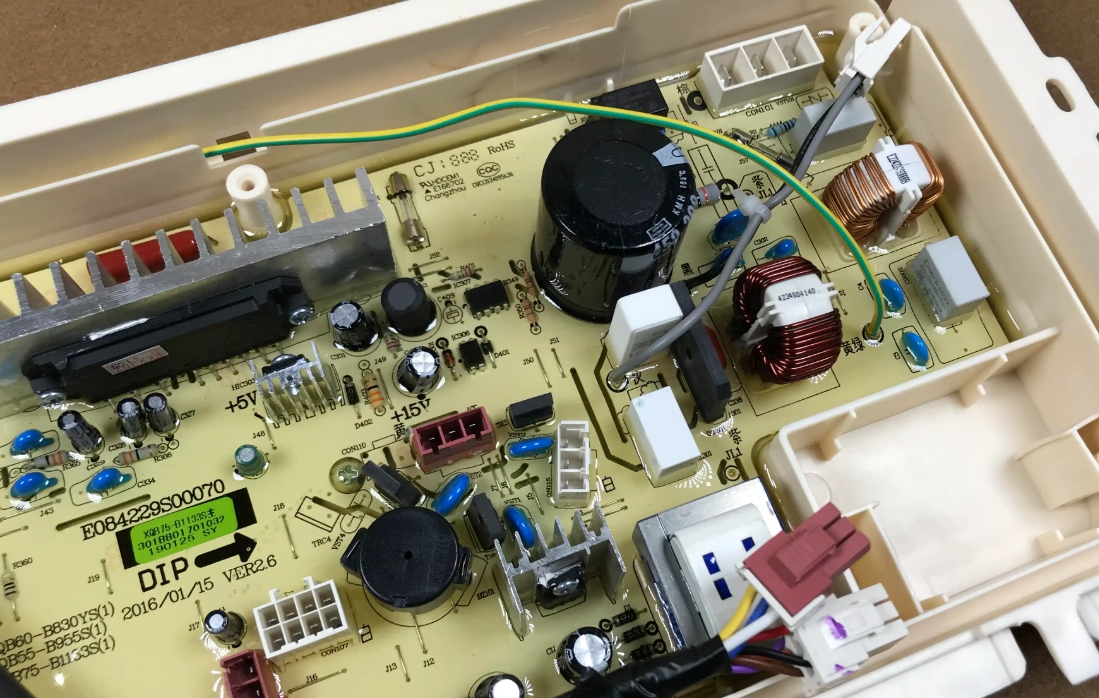

洗衣机电路板的关键组成部分与插件机的作用

洗衣机电路板的关键组成部分与插件机的作用

弹片插件机的出现解决了弹片插装难题

弹片插件机的出现解决了弹片插装难题